Innovative Entwicklung mit modernsten Tools

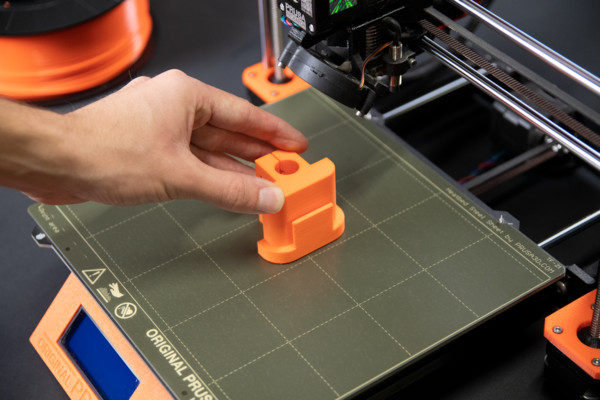

Additive Fertigungsverfahren bieten völlig neue Möglichkeiten zur Entwicklung von Produkten und Innovationen.

Die Möglichkeiten des 3D-Drucks bei der Konstruktion und Entwicklung neuer Produkte sind nahezu grenzenlos. Ob gedruckte Elektronik, Einzelstück- oder Kleinserienfertigung, individuelle Ersatzteile bis hin zu ganzen Einfamilien-Häusern - fast alles lässt sich heute mit dem entsprechenden 3D-Drucker realisieren.

Die Forderung: "Der Prototyp muss bezahlbar und schnell verfügbar sein." Hierbei ist das Stichwort: "Rapid Prototyping". Ziel beim Rapid Prototyping ist es immer, bestehende Konstruktionsdaten (CAD) ohne Umwege schnell und direkt in Werkstücke umzusetzen.

Eine Möglichkeit hierfür ist der 3D-Druck. Er steht gleichberechtigt neben Verfahren wie Elektronenstrahlschmelzen, Polyamidguss, Lasersintern oder Space Puzzle Molding.

Der effektive Einsatz von 3D-Druck hängt auch immer von der Kreativität des verantwortlichen Konstrukteurs und dessen Wissen über die Einsatzmöglichkeiten von 3D-Druckverfahren ab. Bei Ralmont ist Philipp Nunner der Verantwortliche für 3D-Druck und damit auch verantwortlich für das Prototyping. Im Interview erfahren wir Spannendes aus seinem Arbeitsbereich.

Interview:

Kannst du dich selbst und deine ganz besondere Verbindung zum 3D-Druck kurz vorstellen?

Gerne. Ich bin Philipp Nunner, Maschinenbautechniker und bei Ralmont im Bereich Entwicklung beschäftigt.

Schon in der Ausbildung kam ich mit dem Bau von Prototypen in Berührung. Dabei habe ich bei Projekten in der Industrie häufig erlebt, wie schwierig der Einstieg in die additive Fertigung für Unternehmen sein kann. Für einen erfolgreichen Einsatz ist wirklich ein Umdenken erforderlich, nämlich das sogenannte Additive Thinking. Gleichzeitig müssen neue Konstruktionsmethoden mithilfe moderner CAD-Software eingesetzt werden, um das Potenzial dieser Technologie vollständig auszuschöpfen.

Wo kommt das Thema historisch her? Wie wurde das denn früher gemacht?

Die Geschichte des Rapid Prototyping geht bis in die 80er-Jahre zurück. Der erste 3D-Drucker konnte ja schon 1988 gekauft werden. Seitdem hat sich diese Technologie rasant weiterentwickelt. Mittlerweile sind 3D-Drucker in allen verschiedenen Größen zu haben. Sinkende Preise ermöglichen auch Privatpersonen die Anschaffung eines 3D-Druckers.

Prototypen mussten früher aufwendig mit konventionellen Bearbeitungsmethoden gefertigt werden. Dies war vor der Zeit des Rapid Prototyping nicht möglich. Um nur einen Prototypen herzustellen, benötigte man zum Teil gleich mehrere Maschinen.

Was ist der Nutzen, was der Vorteil für Ralmont, für die Kunden und für die Umwelt?

Die Vorteile für die Firma Ralmont und unsere Kunden liegen auf der Hand. Wir können schnell, flexibel und günstig erst Entwürfe als CAD-Datei und zeitnah auch als 3D-Druck Modell realisieren.

Alles, was den Entwicklungsprozess und das Prototyping betrifft, kommt aus dem Hause Ralmont. Hier sind wir nicht auf Dritte angewiesen. Dies senkt die Kosten und spart uns Kommunikations- und Transportwege. Wir werden sicher auch in Zukunft immer mehr auf die Technologie des 3D-Drucks setzen.

In Konstruktion und Fertigung sorgen additive Fertigungsmethoden für frischen Wind. Sie sind aber auch oft eine Herausforderung. Was genau ist die Herausforderung?

Additive Fertigungsverfahren haben neben einem riesigen Potenzial natürlich auch Einschränkungen. Die Potenziale zu heben und die Einschränkungen zu umgehen, das erfordert Erfahrung und Expertise. Jede Aufgabenstellung muss individuell betrachtet werden.

Der Kreativität sind im 3D-Druck fast keine Grenzen gesetzt, dies lässt sich jedoch selten auf eine werkzeugbasierte Serienproduktion übertragen.

Die größte Herausforderung ist, ein anwenderfreundliches Produkt nach Kundenwunsch zu erstellen, das dann problemlos und "kostengünstig" in die Serienproduktion gehen soll.

Wie viele Prototypen wurden denn bei Ralmont schon gebaut?

Mittlerweile arbeiten wir mit mehreren namhaften Firmen der Branche zusammen. In diesen Projekten kam der 3D-Drucker schon mehrfach zum Einsatz. Wir konnten also schnell erste Entwürfe nach Kundenwunsch liefern und diese im Nachgang ohne viel Aufwand anpassen.

Auch für unseren Maschinenpark haben wir 3D-Druck Teile produziert. Jetzt können wir Sonderlösungen umsetzen, die es so nicht als Stangenware gibt.

Was war das spannendste Projekt, das du bisher umgesetzt hast?

Für mich gibt es "das spannendste Projekt" gar nicht. Jedes Projekt bringt seine ganz eigenen Herausforderungen und Anforderungen mit sich. Der erste Druck ist selten das perfekte Ergebnis, oft muss noch angepasst und optimiert werden. Dieser Entwicklungsprozess an sich ist für mich das Spannendste am 3D-Druck.

Wenn dann am Ende des Tages noch ein Produkt mit Mehrwert für den Kunden oder Vorteilen für unsere Maschinen und Anlagen rauskommt, ist das Ziel erreicht.

Was sagen denn die Kunden?

Wir bei Ralmont liefern alles aus einer Hand, das heißt Entwicklung, Konstruktion und 3D-Druck werden direkt bei uns im Haus gemacht. Damit können wir dem Kunden innerhalb kürzester Zeit erste Prototypen präsentieren. Die schnelle Fertigung und die Flexibilität bei Anpassungen, das kommt bei all unseren Kunden sehr gut an.

Wo geht die Reise in Sachen 3D-Druck hin? Als wie wichtig siehst du das Thema für die Zukunft?

3D-Druck und Rapid Prototyping wird in allen Branchen immer wichtiger. In der Entwicklung von neuen Produkten oder Bauteilen sind diese Fertigungsverfahren nicht mehr wegzudenken. Prototypen und Kleinstserien sind mithilfe additiver Fertigung deutlich schneller und günstiger zu realisieren als mit herkömmlichen Bearbeitungsmethoden wie Fräsen oder Drehen.

Die nahezu grenzenlosen Möglichkeiten rücken Verfahren wie 3D-Druck und Rapid Prototyping auch in der Serienfertigung immer stärker in den Fokus.